钨铜合金镀金究竟有何独特优势?为什么高端电子、航天和军事等领域纷纷选用这种材料进行表面镀金处理?在科技制造飞速发展的今天,钨铜合金镀金工艺不仅提高了零部件的性能,更在微电子、热管理、耐腐蚀等方面展示出非凡实力。

一、什么是钨铜合金?为何需要镀金?

1. 钨铜合金的基础特性

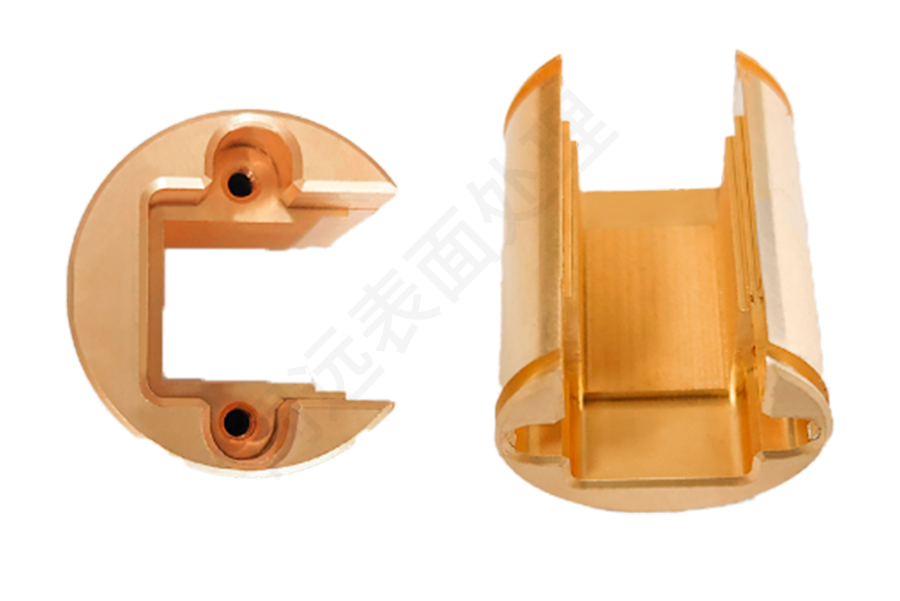

钨铜合金(WCu合金)是一种典型的金属复合材料,主要由高熔点的钨(W)与高导电、导热性能的铜(Cu)以特定比例烧结制成。其兼具钨的高强度、高硬度、高熔点与铜的良好导电性、导热性和可加工性,在机械、电子、电气等领域有广泛应用。

2. 为什么要对钨铜合金进行镀金处理?

增强耐腐蚀性:虽然钨铜合金本身不易生锈,但在强酸、强碱或特殊气氛下,铜成分会氧化腐蚀,影响使用寿命。镀金能提供优异的惰性保护层。

改善电性能:金是优良的导体和抗氧化材料,镀金后可进一步降低表面接触电阻,提升材料在高精度电连接、微波通讯等场合的性能。

提升焊接和键合性能:金表面有良好的可焊性和键合性,便于后续微电子封装工艺。

美观和抗氧化:金色表面不仅提升零件档次,还能长期保持光亮,不易变色。

二、钨铜合金镀金的工艺流程

钨铜合金的镀金,绝非简单“金水一刷”。需要多道严密控制的工艺流程,确保镀层结合力、厚度均匀性和表面光洁度。

1. 表面预处理

去油脱脂:首先需将合金表面的油脂、污染物彻底去除,通常采用超声波清洗或有机溶剂。

机械或化学除锈:用喷砂、酸洗等方式去除表面氧化层和微小杂质,形成洁净活性表面。

活化处理:为增强后续镀层结合力,通常会用酸性溶液短时处理表面,使其更易“咬”住金属镀层。

2. 中间层沉积

镀镍/镀钯:钨铜与金直接结合力较弱,通常先在其表面镀一层镍或钯做“底层”,起到缓冲和粘接的作用。此步骤对于防止金层剥离、提升耐磨性至关重要。

3. 金层电镀

电解镀金:将处理好的钨铜合金件浸入金盐溶液,通过外加电流让金离子沉积在表面形成致密金层。镀金厚度依据需求一般控制在0.5~5微米。

无电镀金:对于形状复杂或要求极高均匀性的零件,可采用无电镀金工艺,依靠化学还原反应沉积金层,无需外加电源。

4. 后处理与检验

纯水冲洗与烘干:镀金后用去离子水冲洗残余电解液,防止污染。

表面抛光:如需高镜面效果,可轻度抛光处理。

性能检测:通过X射线测厚、结合力测试、盐雾试验等,确保镀层达到质量标准。

三、钨铜合金镀金后的性能提升

1. 优异的导电与导热性能

镀金后的钨铜合金表面电阻大幅下降,特别适用于对微欧级接触电阻极为敏感的场合,如高频、高速信号传输、微波通讯等领域。

2. 强大的耐腐蚀和抗氧化能力

金层能有效阻挡环境中氧气、水分、酸碱物质对钨铜本体的侵蚀,大幅提升材料的环境适应性,延长使用寿命。

3. 高焊接性与键合性

金层有优异的亲和力和润湿性,适合超声焊、金线键合、锡焊等微组装工艺,确保微型电子零件的可靠连接。

4. 表面光洁、美观和稳定

金层为材料提供持久的亮丽外观,不易变色或失光,尤其适合高端精密设备、装饰性零部件。

四、钨铜合金镀金的典型应用领域

1. 微电子和半导体封装

用于集成电路载体、引线框架、热沉、微波腔体等。镀金提升焊接性能和长期可靠性,满足高密度封装需求。

2. 通讯设备与射频器件

如滤波器、连接器、同轴线、天线等,对接触电阻和信号损耗极为敏感,镀金后的钨铜可提供优异导电和抗腐蚀能力。

3. 航空航天与军工

火控雷达、高功率微波组件、热管理模块、航天器电子舱板等,要求耐高温、抗腐蚀、极高可靠性的关键零件。

4. 高端医疗设备

钨铜镀金零件用于CT、X射线机、医疗加速器等对信号精度和安全要求严苛的装置。

5. 精密仪器与装饰领域

部分高端手表、仪表指针、高精度继电器等,既追求外观奢华,也对机械性能有较高要求。

五、钨铜合金镀金的难点与技术挑战

1. 镀层结合力难度高

钨铜表面活性较低,直接镀金易出现镀层起皮、脱落。通常需采用多重中间层工艺强化结合力。

2. 镀层厚度与均匀性要求高

微电子领域对金层厚度和均匀性要求极高,任何局部过薄或过厚都会影响性能,需要严格的工艺控制。

3. 工艺环境要求苛刻

全流程需在洁净、无尘、恒温恒湿的条件下操作,防止杂质污染。

4. 成本相对较高

钨铜合金本身材料价格较高,镀金又属于贵金属工艺,对成本控制提出更高挑战,适合高附加值、关键领域应用。

18018745210

18018745210